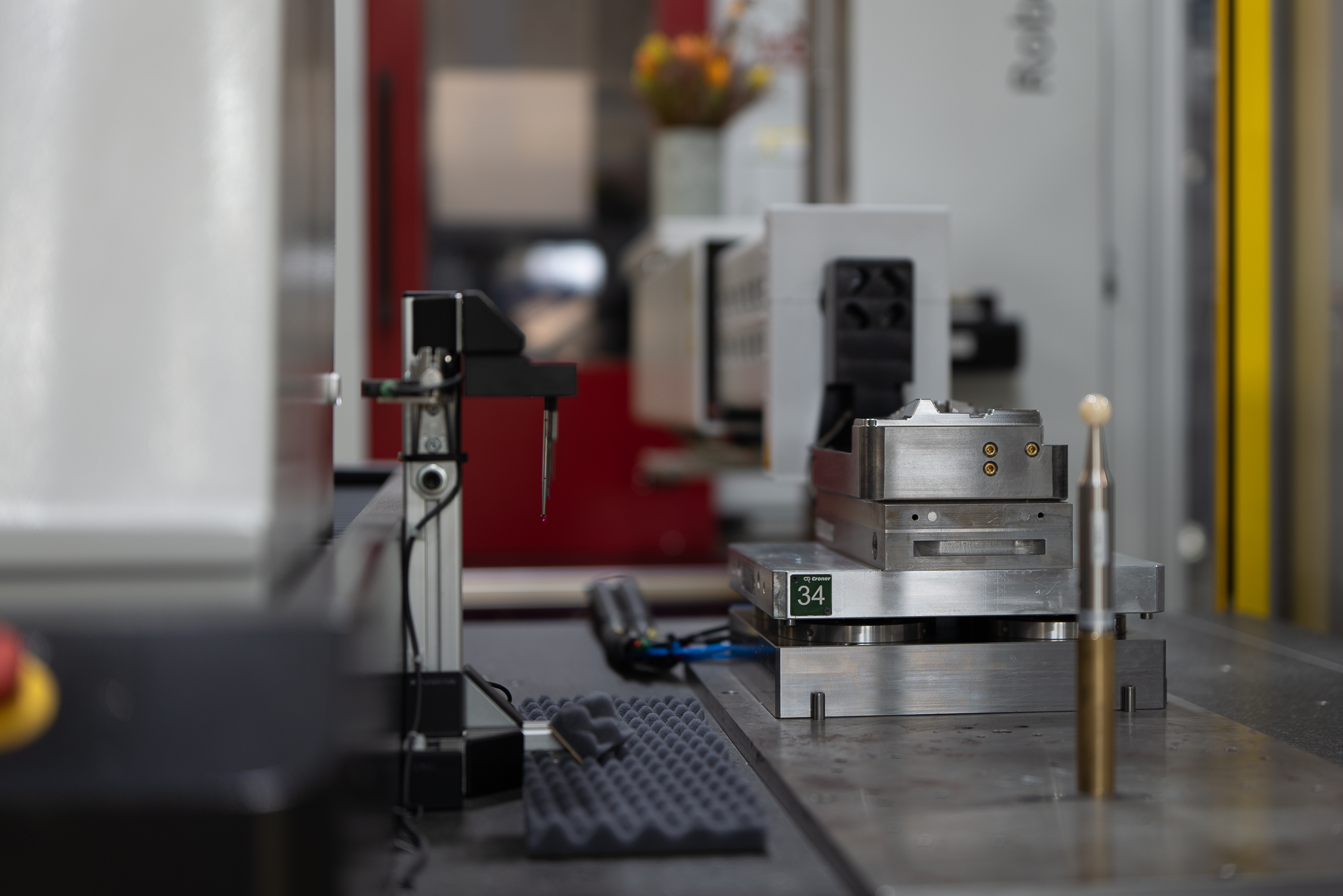

Bild (Quelle): Croner Präzisionsformenbau GmbH

Seid Inbetriebnahme einer vollautomatischen Fertigungslinie von EROWA mit einem Robot Dynamic 150 L und der Vernetzung durch das Prozessleitsystem MoldLine JMS 4.0 mitte 2020, sind wir in der Lage unsere Produktivität deutlich zu steigern und die geforderte Präzision sogar noch zu verbessern.

Durch das Einbinden eines 5-Achs HSC-Fräszentrums RXP601 DSH von Roeders sowie einer CNC-Erodiermaschine Gantry Eagle 500 von OPS-INGERSOLL zusammen mit einer CNC-Messmaschine MITUTOYO Crysta APEX S7106 in die Automationslinie, sind wir seit mitte 2020 in der Lage in unserer klimatisierten Fertigung innerhalb der geforderten Genauigkeit vollautomatisch gegen 3D-Daten zu messen und auch zu dokumentieren

Dadurch erreichen wir nicht nur die von unseren Kunden geforderte Präzision, sondern verkürzen auch erheblich die Lieferzeiten der zu produzierenden Präzisionsteile und Formeinsätze.

Die CNC-Koordinatenmessmaschine vermisst alle eingeschleusten Roh- und Fertigteile und erkennt vollautomatisch welche Bearbeitung in der Priorität als erstes abgearbeitet werden sollen. Hierdurch wird bei den einzelnen Bearbeitungszentren eine höchstmögliche Auslastung und Effektivität erreicht.

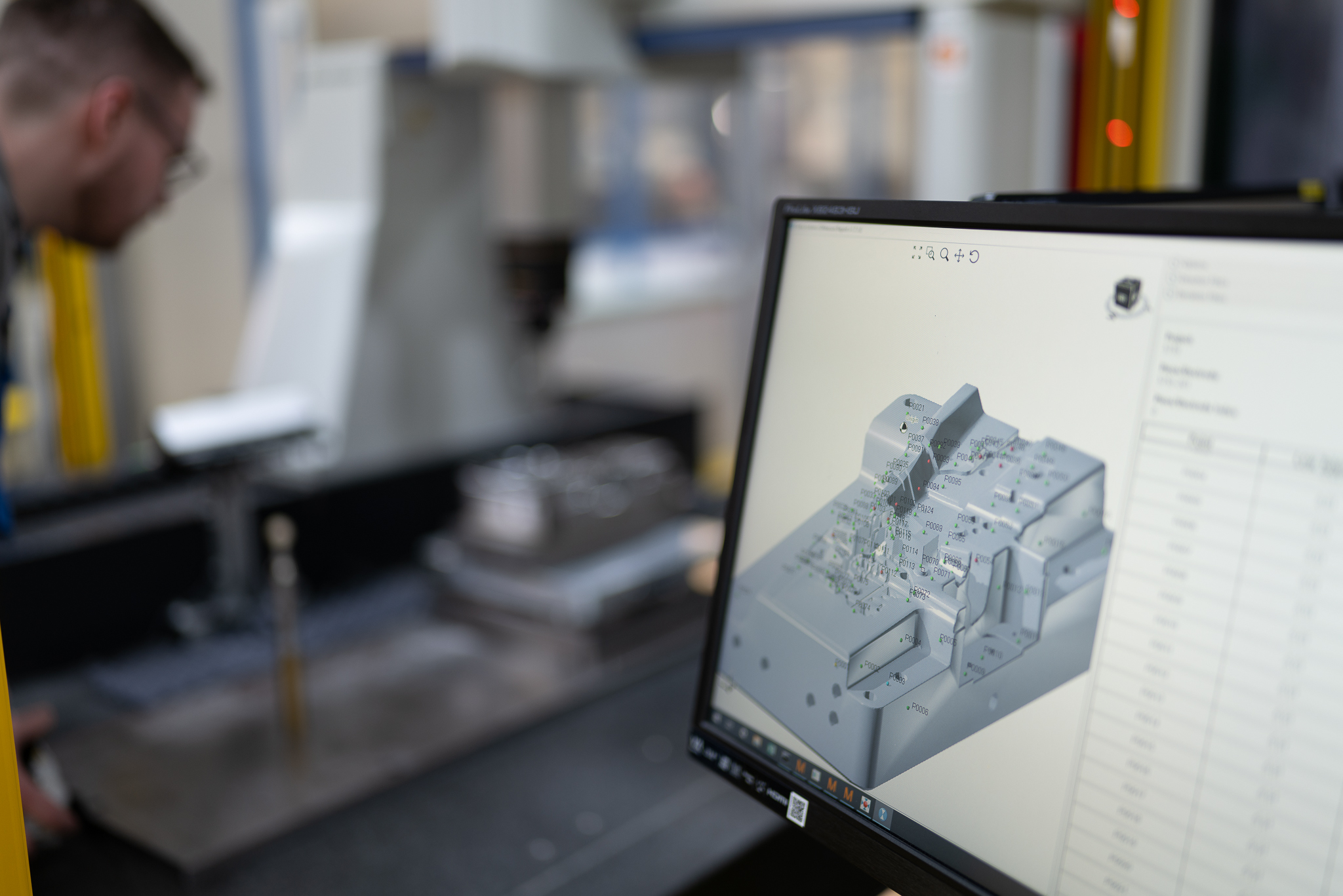

Innerhalb unserer Automationslinie lassen sich die Solids automatisch vermessen – die Messpunkte dafür werden bereits im CAD festgelegt und später automatisch ein Prüfprotokoll erstellt. Dabei lassen sich die Bearbeitungszustände durch das digitale Prozessleitsystem MoldLine JMS 4.0 jederzeit einsehen und “managen”.

Step by step haben wir es so geschafft eine Prozessautomation in unserem Unternehmen zu installieren, die in den klimatisierten Bearbeitungsprozess eingebunden ist. Wir sind nun in der Lage möglichst viel Präzision in möglichst wenig Zeit und ohne Qualitätseinbußen zu erzeugen.

Bilder (Quellen): Croner Präzisionsformenbau GmbH